Диспетчеризация процессов сушки

Диспетчеризация процессов сушки: издержки – ниже, эффективность – выше

Сложная ситуация на рыке пиломатериалов привела к тому, что некоторые крупные предприятия приостановили работу по направлению производства экспортных пиломатериалов и сосредоточились на выпуске продукции на внутренний рынок. Решение логичное: возможная альтернатива – азиатский рынок – характеризуется низкими ценами, в некоторых случаях ниже полной себестоимости выпуска продукции.

Есть ли выход из сложившейся ситуации, как можно снизить издержки производства и продолжить работу в текущих условиях? Своими экспертными наработками и практическим опытом снижения издержек в процессе сушки делится компания «ЕнисейПромАвтоматика».

Пункт №1. Затраты на сырье

До 2022 года цены на экспортные пиломатериалы были достаточно высоки. В следствии чего многие предприятия не особо заботились об оптимизации раскроя пиломатериалов и не уделяли достаточного внимания вопросам припусков на усушку. Однако нельзя недооценивать важность этой задачи: в некоторых случаях при правильном подходе она позволяет сократить расходы на производство пиломатериалов на 10–12%.

Так, оценивая проблему высоких издержек на одном из предприятий, наши специалисты провели анализ технологии производства пиломатериалов. В результате выяснилось, что для компенсации коробления и анизотропии усушки там применяют завышенные значения припусков, причем размер «лишних» припусков доходит до 1,5–2 мм. Это приводит к тому, что для выпуска 1 кубометра «зачетных» пиломатериалов объем выпиливаемой доски приходится увеличивать на 9–13%. А стоимость этого дополнительного объема сырья закладывается в стоимость продукции.

Помимо этого, укладка пиломатериалов с большим припуском снижает полезный объем загрузки сушильной камеры и косвенно влияет на увеличение затрат электро- и тепловой энергии на сушку «лишнего» объема пиломатериалов. Кроме этого, увеличенная толщина пиломатериала немного увеличивает и продолжительность сушки, что также влечет рост затрат. Плюс ко всему получившиеся в результате сушки пиломатериалы имеют фактический объем больше, чем «зачетный», что также увеличивает транспортные затраты. К примеру, объем для перевозки составляет 100 м3, из которых оплаченная клиентом продукция занимает только 95 м3.

Пункт №2. Брак по короблению

Проблема повышенного коробления связана не только с укладкой пиломатериалов, но и с высокими напряжениями в процессе сушки. Поэтому смягчение режима и увеличение этапа кондиционирования позволило снизить коробление с 12 до 4 %. Причем продолжительность кондиционирования для уменьшения коробления совпадает с продолжительностью кондиционирования, рассчитанного на уменьшение усадки пиломатериалов. Таким образом, снижение коробления является сопутствующим эффектом применяемых режимов кондиционирования.

Пункт №3. Брак по влажности

При использовании оптимизированных по продолжительности режимов сушки в штабеле пиломатериалов могут попадаться отдельные доски, влажность которых выше требуемой. Их количество зависит от ряда факторов: отклонения начальной влажности досок в штабеле, разницы в плотности отдельных досок, качества формирования штабеля и т. д. Наличие таких досок обычно контролируется дополнительными замерами после сушки – ручным или поточным влагомером на линии сортировки пиломатериалов. Снижения вероятности появления таких досок является важным показателем качества сушки. Поэтому применение стадии кондиционирования, которая практически исключает вероятность появления в штабеле влажных досок, также является положительным эффектом.

Результаты

Не будем спорить с тем фактом, что процесс кондиционирования приводит к незначительному увеличению продолжительности и традиционно считается негативным эффектом. Однако при правильно настроенных режимах и грамотно настроенном профиле мощности вентиляторов увеличение продолжительности практически не сказывается на увеличении затрат электроэнергии и тепловых затрат. Учитывая, что из-за падения продаж на многих предприятиях сушильные комплексы используются на 20–70%, незначительное снижение производительности в каждом отдельном процессе легко компенсируется увеличением загрузки свободных камер. А снижение затрат на сырье, снижение брака по короблению, стабильные результаты и низкий разброс конечной влажности может значительно повысить прибыль предприятия по выполнению некоторых заказов, не обладающих большой маржинальностью.

Данная технология легко реализуется в камерах Drylab DLK, и особенную роль в этом играет система автоматики производства ООО «ЕнисейПромАвтоматика».

Диспетчеризация процессов сушки: издержки – ниже, эффективность – выше Основным отличием и преимуществом данной системы является сервис диспетчеризации технологических процессов сушки – аналога которого на текущий момент нет ни у одного производителя сушильного оборудования. Это дополнительный сервис, который мы реализовали для взаимодействия с пользователями нашей системы. Он позволяет оперативно непрерывно в режиме онлайн решать большинство задач, возникающих на участке сушки.

Поэтому внедрение сервиса диспетчеризации в составе системы управления Drylab позволяет значительно повысить конкурентоспособность уже установленного сушильного оборудования.

Как это работает?

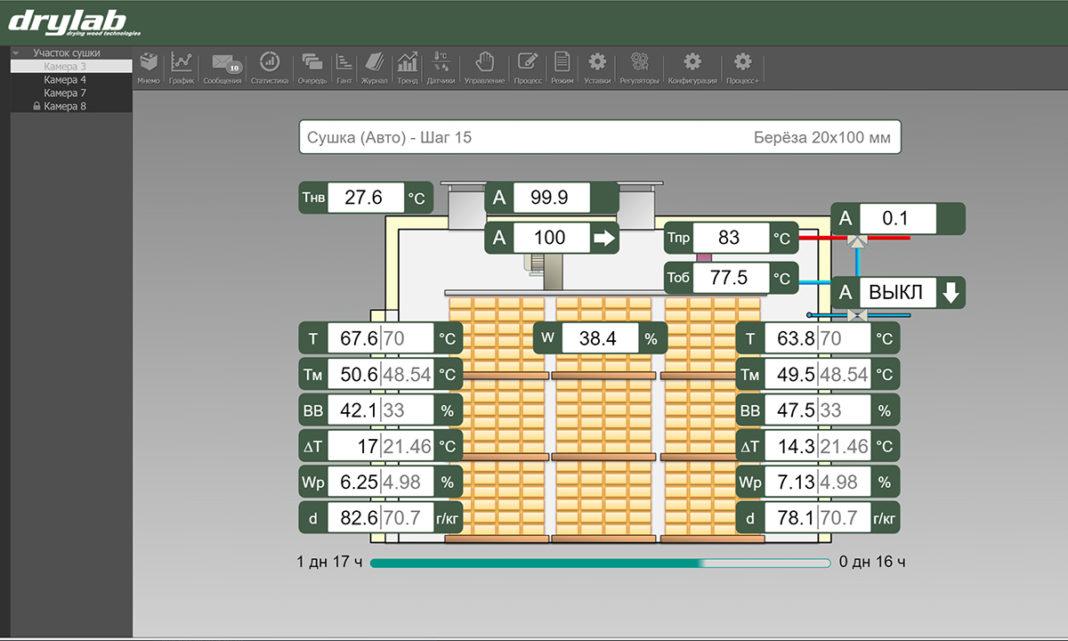

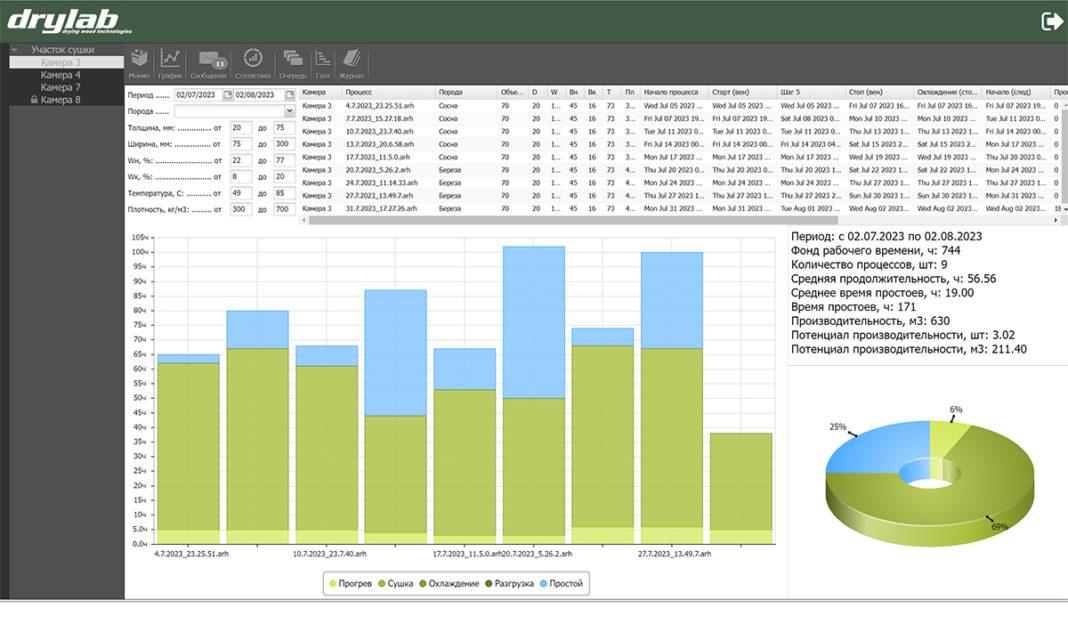

Сервис диспетчеризации основан на непрерывном круглосуточном мониторинге, активном управлении процессом сушки и технологической поддержке пользователя. Техническая часть представлена модулем связи, который взаимодействует с контроллерами сушильных камер и котлов посредством любого доступного интернет-соединения (стационарная сеть, 3G, 4G-модем и т. д.). Все данные, собираемые с контроллеров, непрерывно передаются на защищенный сервер, установленный в дата-центре г. Красноярска, и дублируются на собственном сервере нашей компании, что исключает любое прерывание записи данных или стороннее вмешательство. Визуализация процессов сушки, доступ к данным (мнемосхемам, управлению, графикам) осуществляется в режиме онлайн через специальное приложение Drylab для ПК или мобильных устройств.

Важно понимать, что, внедряя систему диспетчеризации, мы решаем не отдельные задачи производства, а предлагаем комплексное решение многих проблем, с которыми сталкиваются деревообработчики. Непрерывное наблюдение за текущими процессами в ряде случаев способно увеличить производительность предприятия от 10 до 50%. При этом процент брака в процессе сушки снижается с 30 до 5%. Кроме этого, круглосуточное наблюдение позволяет выявить и своевременно устранить недостатки сушильного и котельного оборудования, ошибки в технологии сушки, гибко адаптировать режимы сушки под конкретные задачи.

Как мы добиваемся надежной сушки?

- Используем мягкие режимы.

- Используем надежную систему измерения параметров воздуха.

- Контролируем каждый процесс круглосуточно.

- Контролируем техническое состояние системы измерения и работоспособность оборудования.

- Контролируем работы по предупредительному ремонту и плановому ТО.

Наблюдения в режиме 24/7 позволяют системе фиксировать различные данные, в частности время простоя оборудования, что в свою очередь помогает собственникам оптимизировать бизнес-процессы. Оборудование должно не просто качественно работать, но и функционировать максимум времени. По имеющимся у нас сведениям коэффициент использования сушильного оборудования начинается от 30% и редко превышает 70%. Низкая эффективность имеющегося сушильного оборудования в ряде случаев заставляет предприятия проводить модернизацию путем увеличения количества сушильных камер, это требует огромных инвестиций и не всегда оправдано. Пример из практики: внедрение системы диспетчеризации на одном из предприятий снизило продолжительность штатного процесса сушки на пяти сушильных камерах зарубежного производства с 10–12 суток до 6–8 суток, то есть в 1,5–2 раза позволило увеличить производительность участка сушки без капитальных вложений на покупку новых сушильных камер.

Таким образом, внедряя систему диспетчеризации процессов сушки на производство, мы устраняем негативные факторы, влияющие на производительность, повышаем эффективность работы оборудования, а у заказчика появляется возможность контролировать все этапы процесса сушки, а также получать своевременную техническую и технологическую поддержку.

Что именно необходимо для подключения услуги диспетчеризации?

Сушильные камеры торговой марки Drylab, которые производит наша компания, уже оборудованы всем необходимым. Заказчику нужно всего лишь определиться с объемом опций. Если предприятие использует сушильные камеры другого производителя, то для того, чтобы подключить диспетчеризацию, необходимо провести модернизацию имеющейся в камере системы управления. В большинстве случаев достаточно оборудовать камеры нашим контроллером, датчиками и модулем удаленного доступа. Контроллер поддерживает работу с большинством существующих на рынке сушильных камер, напрямую подключаясь к установленным в штатной системе модулям ввода/вывода и датчикам влажности древесины.

Стоимость услуги диспетчеризации складывается непосредственно из стоимости дополнительного оборудования, программного обеспечения и количества объектов наблюдения. Как отмечают наши заказчики, стоимость услуги вполне приемлема для потребителя и несопоставима с потерями, возникающими при неправильной организации технологического процесса. Программное обеспечение системы постоянно усовершенствуется, обновляется автоматически и не требует от пользователей дополнительных затрат. Таким образом, система диспетчеризации позволяет многократно расширять функционал сушильного оборудования и поддерживать его конкурентоспособность.